Industrial Internet of Things

Was ist das IIoT?

Das Industrial Internet of Things (IIoT) bietet Unternehmen die Möglichkeit, ihre Geräte und Maschinen internetbasiert zu vernetzen.

Erfahren Sie hier alles Wichtige zu den Vorteilen, Anwendungen und Technologien des IIoT.

Was ist das IIoT?

Das Industrial Internet of Things (IIoT) ist ein Teilbereich des Internet of Things (IoT) und beschreibt den internetbasierten Datenaustausch zwischen Geräten, Maschinen und anderen Anwendungen in der Industrie.

IIoT-Technologien ermöglichen eine gezielte Kommunikation mit intelligenten Sensoren, Aktoren und anderen Geräten. Hierdurch können umfangreiche Daten von Maschinen und anderen Systemen erhoben, strukturiert, analysiert und zur Optimierung industrieller Prozesse eingesetzt werden.

Das Konzept der „Intelligenten Fabrik“ (Smart Factory) ist eng mit dem IIoT-Begriff verbunden und bezeichnet einen Produktionsstandort, der mithilfe von IIoT-Technologie umfassend vernetzt wurde. In einer idealen intelligenten Fabrik sind alle Komponenten über das Internet miteinander verbunden und es findet ein umfangreicher Datenaustausch zwischen Maschinen, Softwaresystemen und Menschen statt. Viele Aufgaben, die zuvor manuell ausgeführt wurden, können in der intelligenten Fabrik automatisiert werden.

1. Unterschiede zwischen IoT und IIoT

Aufgrund der Spezialisierung auf den industriellen Bereich kann das Industrial Internet of Things als spezielle Unterkategorie des Internet of Things betrachtet werden.

IoT- und IIoT-Anwendungen ähneln sich in vielen Punkten, jedoch gibt es auch einige zentrale Unterschiede.

- Fokus auf industrielle Anwendungsfälle:

IIoT-Anwendungen sind für den Einsatz in der Industrie optimiert, während bei vielen IoT-Anwendungen der Konsument im Vordergrund steht. In der Folge spielen die Benutzerfreundlichkeit und das Design bei IoT-Anwendungen oft eine zentrale Rolle, während IIoT-Lösungen vor allem auf Leistungsfähigkeit in Industrieumgebungen ausgelegt sind. - Höhere Anforderungen an Robustheit und Sicherheit:

Sicherheit spielt zwar auch bei klassischen IoT-Anwendungen eine große Rolle, doch in der Industrie sind die Anforderungen noch einmal deutlich höher. Dort werden nicht nur sensible Daten übertragen, sondern auch kritische Prozesse automatisiert. In der Folge verfügen IIoT-Anwendungen oft über umfangreichere Sicherheitsmechanismen. - Kompatibilität zu älteren Anlagen:

Anders als bei IoT-Anwendungen für den Alltag, spielt die Einbindung älterer Geräte in der Industrie eine Rolle. Viele Unternehmen verfügen über ältere Anlagen, welche in das IIoT eingebunden werden sollen. Mit einer IIoT-fähigen Konnektivitätsplattform ist jedoch auch an dieser Stelle eine umfassende IIoT–Integration möglich.

Unternehmensweite IIoT-Konnektivität

Der Kepware Server bindet auch ältere Maschinen und Geräte in das IIoT ein. Als Konnektivitätsplattform unterstützt er mehr als 300 Geräteprotokolle sowie die IoT-Standards MQTT und REST.

2. Vorteile und Anwendungsbereiche des IIoT

Das Industrial Internet of Things kann in verschiedensten Unternehmensbereichen implementiert werden und bietet weitreichende Möglichkeiten, industrielle Datenquellen miteinander zu verknüpfen, Daten zu analysieren und als Handlungsgrundlage für Optimierungen zu nutzen.

In den folgenden Abschnitten beschreiben wir allgemeine Vorteile des IIoT sowie einige der häufigsten Anwendungsfälle.

Wie profitieren Unternehmen von IIoT-Konnektivität?

Das IIoT verknüpft Maschinen und Geräte in der Feldebene mit IT-Systemen wie MES, ERP, Cloud-Umgebungen und Big Data Anwendungen.

Durch eine IIoT-Integration intelligenter Sensoren und vergleichbarer Systeme können wertvolle Daten aus der Feldebene erhoben und ausgewertet werden. So ermöglicht das IIoT beispielsweise den Zugriff auf Informationen über den Maschinen- und Gerätezustand.

Die gewonnenen Erkenntnisse können an verschiedensten Stellen zur Optimierung der Unternehmensabläufe bzw. Wertschöpfungskette eingesetzt werden: Beispiele sind die Analyse des Energieverbrauchs, die frühzeitige Erkennung technischer Ausfälle und die Unterstützung von Mitarbeitern mit Echtzeitdaten.

Darüber hinaus ist es an vielen Stellen möglich, Prozesse mithilfe von IIoT-Technologie zu automatisieren. Internetfähige Geräte können nämlich nicht nur Daten senden, sondern auch selbst Daten empfangen. Basierend auf diesen Daten, sind intelligente Sensoren in der Lage, selbstständig Prozesse auszulösen. Auch Software-Updates können über das IIoT automatisiert und aus der Ferne durchgeführt werden.

Darüber hinaus sind IIoT-Umgebungen leicht skalierbar und ermöglichen die Integration neuer Technologien wie KI- oder Big Data-Anwendungen.

Typische Anwendungsfälle für das IIoT

Unternehmen in verschiedensten Branchen setzen auf IIoT-Lösungen, um die Kommunikation zwischen Maschinen, Geräten und Mitarbeitern zu ermöglichen, Daten effektiver zu nutzen und Prozesse zu automatisieren und zu optimieren.

Im Folgenden werden einige typische IIoT-Anwendungsfälle vorgestellt:

Anwendungsfall 1 – Rückverfolgbarkeit der Produktion

Mit modernen Sensoren und anderen Technologien ist es möglich, an jeder Station des Fertigungs-, Verpackungs- und Transportprozesses wertvolle Informationen über jedes einzelne Produkt zu erfassen und über das IIoT an übergeordnete Anwendungen zu übermitteln.

Diese Daten können anschließend nicht nur unternehmensintern genutzt, sondern auch für Endkunden aufbereitet werden. Ein Käufer eines bestimmten Produkts ist dann beispielsweise in der Lage, den Produktionsprozess dieses Produkts über die Eingabe einer ID in einem Kundenportal nachzuverfolgen.

Anwendungsfall 2 – Remote-Zustandsüberwachung und Vorausschauende Wartung

Indem industrielle Anlagen über das IIoT untereinander sowie mit anderen Anwendungen vernetzt werden, lassen sich Echtzeitdaten über den Zustand und die Leistung der Anlagen auswerten.

Auf Grundlage dieser IIoT-Daten können u.a. automatische Meldungen ausgelöst, Wartungen bedarfsgerecht geplant („Predictive Maintenance“) und Maßnahmen zur Optimierung der Anlagenleistung ausgearbeitet werden. Das Resultat sind reduzierte Ausfallzeiten sowie erhebliche Arbeitserleichterungen für Techniker und Service-Teams.

Anwendungsfall 3 – Digitale Arbeitsanweisungen

Viele Produktionsumgebungen erfordern eine hochpräzise Montage unter Verwendung hunderter verschiedener Komponenten. Auf Basis von IIoT-Technologie können Unternehmen ihren Mitarbeitern datengesteuerte Arbeitsanweisungen und andere digitale Ressourcen in verschiedenen Formaten zur Verfügung stellen.

Dies bietet eine Reihe von Vorteilen: Maschinenoperatoren profitieren von industriellen Echtzeitdaten und darauf basierenden Prozessoptimierungen, Effizienzgewinnen und Produktivitätssteigerungen. Spezifisches Wissen ist weniger an einzelne Mitarbeiter gebunden und kann stattdessen unternehmensweit zur Verfügung gestellt werden – auch an anderen Standorten. Und nicht zuletzt können Mitarbeiter besser und einheitlicher geschult werden.

Anwendungsfall 4 – Überwachung des Energieverbrauchs

Durch den gezielten Einsatz spezialisierter Sensoren sind Unternehmen in der Lage, Energieverbräuche an ausgewählten Stellen zu erfassen und über das IIoT zu übertragen – rund um die Uhr und in Echtzeit („Smart Metering“).

Die gemessenen Werte können mit Sollwerten oder anderen Standorten verglichen und als Grundlage für Optimierungen genutzt werden. Diese Vorgehensweise bietet ein hohes Potenzial für Kosteneinsparungen in verschiedensten Branchen.

3. Wie kann das IIoT umgesetzt werden?

Das IIoT bietet große Chancen für die Industrie. Sowohl kleine als auch große Unternehmen profitieren von der Vernetzung ihrer Anlagen über das Internet.

Dennoch gibt es bei der Umsetzung des IIoT einige wichtige Punkte zu beachten:

- Sicherheit:

IIoT-Strukturen müssen sowohl vor Angreifern als auch unbeabsichtigten Eingriffen geschützt sein. Dafür sind umfangreiche Sicherheitsmechanismen notwendig. - Interoperabilität:

Moderne Industrieumgebungen setzen sich aus zahlreichen heterogenen Systemen zusammen, darunter Steuerungen, Sensoren, Datenbanken, Analysesoftware und Cloud-Plattformen. Für eine effektive IIoT-Umsetzung ist es notwendig, dass diese Systeme auf Basis einheitlicher Standards miteinander kommunizieren und Daten in einheitlichen Formaten austauschen können. - Kapazitäten zur Datenverarbeitung:

In vielen IIoT-Umgebungen fallen riesige Datenmengen an. Die existierende Infrastruktur sollte in der Lage sein, diese Daten effektiv zu filtern, zu übertragen, zu verarbeiten und zu speichern. - Integration bestehender Systeme:

In den wenigsten Fällen sind Unternehmen in der Lage, eine IIoT-Infrastruktur von Grund auf neu aufzubauen. Stattdessen sollen existierende Systeme integriert werden, ohne dass dabei ein hoher Kosten- und Zeitaufwand entsteht. - Berücksichtigung standortbezogener Anforderungen:

In der Praxis muss eine IIoT-Implementierung immer auf die konkrete Unternehmensstruktur und Standortsituation abgestimmt werden. Während z.B. ein großer Teil der IIoT-Kommunikation in Fabriken kabelgebunden über Industrial Ethernet erfolgt, kommunizieren Fahrzeuge oder verteilte Standorte oft mithilfe von Funkstandards.

In diesem Abschnitt stellen wir wichtige Schritte und Schlüsseltechnologien bei der Implementierung des Industrial Internet of Things vor.

Herstellung von IIoT- Konnektivität

Der erste Schritt bei der Umsetzung eines unternehmensweiten IIoT-Netzwerks ist die Herstellung von Konnektivität. Anzubindende Maschinen, Sensoren und Geräte müssen in der Lage sein, Ihre Daten über internetbasierte Protokolle einheitlich bereitzustellen.

Insbesondere die IIoT-Anbindung älterer Maschinen und Geräte, welche im Normalfall nicht über das Internet kommunizieren können, ist in der Praxis oftmals eine Herausforderung. Verschiedene Konnektivitätslösungen können hier Abhilfe schaffen.

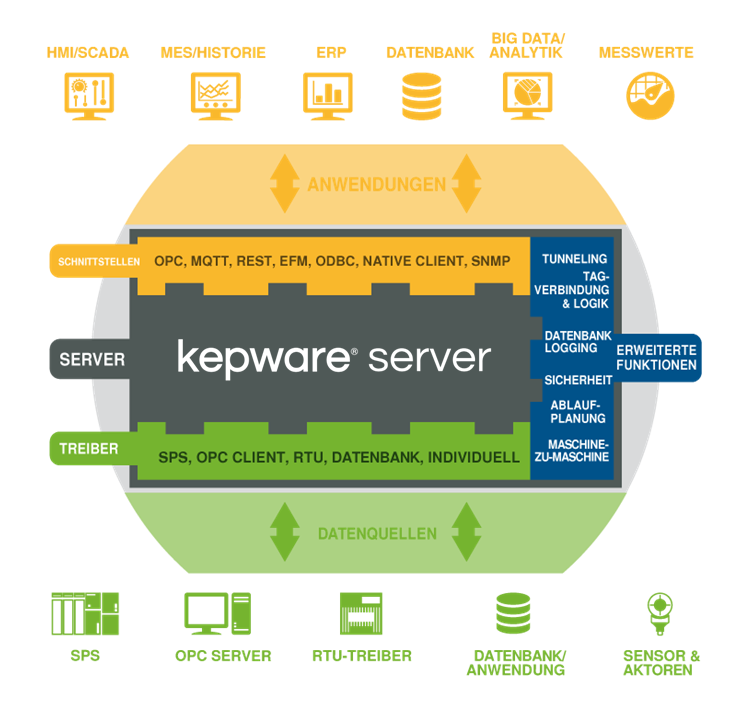

Ein Beispiel für eine solche Lösung ist der Kepware Server (bis Version 6.18 KEPServerEX). Die Konnektivitäts-Software von Kepware unterstützt alle industrierelevanten Hersteller-Schnittstellen und verbindet sich auf diese Weise mit Maschinensteuerungen und anderen Systemen. Die Daten dieser Systeme können anschließend über die IIoT-Standardprotokolle OPC UA, MQTT und REST in einem einheitlichen Format für andere Anwendungen bereitgestellt werden (siehe Abschnitt zum IoT Gateway).

Der physische Transport von Daten kann beim IIoT sowohl über Ethernet-Standards (kabelgebunden) als auch über Funknetzwerke und -standards (z.B. Wi-Fi oder 5G) erfolgen.

E-Book „Intelligente Fertigung dank standardisierter Konnektivität“

In unserem kostenlosen E-Book erfahren Sie, wie Unternehmen eine standardisierte IIoT-Konnektivitätsstrategie auf Basis des Kepware-Produktportfolios nutzen können, um industrielle Fertigungsprozesse zu optimieren.

Kommunikationsprotokolle für das IIoT

Es gibt eine Vielzahl von Protokollen auf unterschiedlichen Kommunikationsebenen bzw. -schichten (siehe OSI-Modell), mit denen Daten von Maschinen und Geräten über das Internet übertragen werden können.

Diese Protokolle unterscheiden sich im Hinblick auf Eigenschaften wie Reichweite, Ressourcenbedarf, Sicherheit und Kostenaufwand der Implementierung.

IIoT-Netzwerke umfassen oft verschiedenste Geräte und sind darauf angewiesen, dass Daten kontinuierlich, zuverlässig und ressourcenschonend übertragen werden. Dementsprechend bestehen hohe Anforderungen an die verwendeten Protokolle.

OPC UA:

Der OPC UA-Standard ist eine Weiterentwicklung des klassischen OPC-Standards und wird in der Industrie für den Datenaustausch zwischen Maschinen/Geräten und anderen Anwendungen eingesetzt.

Über einen OPC Server stellen Maschinen unterschiedlicher Hersteller ihre Daten in einem einheitlichen Format bereit.

In der Praxis spielt OPC UA eine wichtige Rolle bei der Schaffung einer einheitlichen Datenbasis für das Industrial Internet of Things.

Mit einem externen OPC Server wie dem Kepware Server können auch Anlagen über OPC UA angebunden werden, die über keinen eigenen OPC Server verfügen.

MQTT:

Neben OPC UA ist auch MQTT (ursprünglich Message Queuing Telemetry Transport) eines der wichtigsten Anwendungsprotokolle für das IoT und IIoT.

Das Open Source-Protokoll basiert auf einer Publisher-Subscriber-Architektur: Einzelne Anwendungen (z.B. Maschinen) können Daten veröffentlichen, welche im Anschluss gezielt von mehreren Clients abgerufen werden können.

MQTT stellt geringe Anforderungen an Geräte- und Netzwerkressourcen und eignet sich daher besonders für die IIoT-Kommunikation zwischen kleineren, oft batteriebetriebenen Geräten in eingeschränkten oder instabilen Netzwerken.

IIoT-Protokolle für die physische Datenübertragung:

Im Hinblick auf die physische Übertragung von Daten (darunter z.B. OPC UA-Daten) sind neben dem kabelgebundenen Industrial Ethernet und dem kabellosen Funkstandard Wi-Fi auch Mobilfunkstandards für einige IIoT-Anwendungsfälle geeignet. Insbesondere 5G bietet die Möglichkeit große Datenmengen über große Reichweiten zu übertragen. Jedoch ist hier auch mit höheren Kosten zu rechnen.

Ein Protokoll wie Bluetooth, welches für seine Anwendung im Alltag bekannt ist, kann in der Industrie für die Kommunikation über kurze Distanzen mit geringen Datenraten verwendet werden.

Darüber hinaus existieren (zum Teil proprietäre und kostenpflichtige) IoT-Protokolle, die aus Kooperationen unterschiedlicher Unternehmen entstammen und ebenfalls für die Verwendung in einigen Industrieumgebungen geeignet sind. Beispiele sind Z-Wave und CoAP.

IIoT und Cloud Computing

Bei der Umsetzung einer leistungsfähigen IIoT-Infrastruktur ist das Cloud Computing essenziell.

Cloud-Plattformen dienen als Datenspeicher bzw. Plattformen für die zentrale Zusammenführung von IIoT-Daten, als Entwicklungsumgebung für IIoT-Anwendungen und als Fundament für viele Softwaresysteme, welche IIoT-Daten strukturieren, analysieren und anderweitig weiterverarbeiten.

Unternehmen können zwischen einer großen Zahl an Cloud-Lösungen auswählen, von einfachen virtuellen Infrastrukturen bis hin zu spezialisierten Cloud-Plattformen für die industrielle Produktion wie manubes.

Cloud-Umgebungen bieten hohe Rechenleistung und leicht skalierbare Speicherkapazitäten bei wirtschaftlichen Kostenstrukturen.

Viele IIoT-Plattformen basieren auf Cloud-Anbindungen zur Speicherung, Analyse und Auswertung von Daten (siehe auch Abschnitt zu IIoT-Plattformen).

IoT Gateway

Ein IoT Gateway agiert als Verbindung zwischen Maschinen/Geräten und der Cloud. Es ermöglicht eine gezielte Bündelung und anschließende Übermittlung von IIoT-Daten in Cloud-Umgebungen.

In Bezug auf das IIoT sind an dieser Stelle vor allem die Anbindungsvielfalt (IIoT-Integration sämtlicher Geräte) sowie die sichere Datenübertragung von essenzieller Bedeutung.

Auch bei der Steuerung des betrieblichen Datenaustauschs können IoT Gateways eine wichtige Rolle spielen. IoT-fähige Geräte in der Industrie erzeugen oft große Datenmengen, die für unterschiedliche Unternehmensbereiche relevant sind. Die Strukturierung und Analyse dieser Datenmengen stellt in der Praxis jedoch eine Herausforderung dar.

In einem IoT Gateway wie dem Kepware IoT Gateway können Datenströme gezielt konfiguriert werden, sodass die relevanten IIoT-Daten zur richtigen Zeit übertragen und ausgewertet werden können, während Unwichtiges gefiltert wird.

IIoT-Anbindung leicht gemacht

Mit dem IoT Gateway des Kepware Servers integrieren Sie sämtliche Maschinen und Geräte ganz einfach in das IIoT.

Testen Sie es selbst!

Haben Sie Fragen zum Kepware IoT Gateway?

IIoT-Plattformen

Eine IIoT-Plattform dient als zentrale Schnittstelle für IoT-fähige Geräte. Sie ermöglicht es, Daten an einem zentralen Ort zusammenzuführen, auszuwerten, zu visualisieren und weiterzuverarbeiten.

IIoT-Plattformen bieten Unternehmen umfangreiche Funktionalitäten im Hinblick auf die Überwachung von Echtzeitdaten, die Entwicklung industrieller Anwendungen und das Management angebundener Geräte.

IIoT und Edge Computing

Das Edge Computing bezeichnet den Prozess der lokalen Vorverarbeitung von Maschinen- bzw. Sensordaten am „Rand des Netzwerks“. In vielen IIoT-Umgebungen wird Edge-Technologie zur Ergänzung des Cloud Computing eingesetzt.

Die Ziele des Edge Computing sind eine schnellere Datenverarbeitung (Echtzeitfähigkeit), welche durch die Nähe zur Maschine ermöglicht wird, sowie die Reduzierung der Datenmenge, welche zur weiterführenden Verarbeitung in die Cloud übertragen wird.

Bei besonders großen Datenmengen ist es oft weder notwendig noch sinnvoll, sämtliche IIoT-Daten zur Weiterverarbeitung zunächst in die Cloud zu übertragen. Durch den Einsatz von Edge Computing können wichtige Berechnungen bereits lokal durchgeführt werden. In der Folge stehen die Ergebnisse vor Ort schneller zur Verfügung, während Netzwerkressourcen geschont werden.

Der Einsatz des Edge Computing eignet sich vor allem dort, wo kurze Antwortzeiten bzw. Echtzeitdaten von großer Bedeutung sind, darunter z.B. bei Augmented Reality-/ Virtual Reality-Anwendungen sowie in Industrieumgebungen, wo schnellstmöglich auf Maschinenausfälle reagiert werden muss.

Digitaler Zwilling

Ein digitaler Zwilling ist eine virtuelle Nachbildung eines physischen Objekts, die zu Zwecken der Überwachung, Analyse, Problemdiagnose und Leistungsoptimierung eingesetzt wird.

Der Digitale Zwilling basiert auf Echtzeitdaten über das nachgebildete Objekt (Maschine, Produkt, Fabrik, …) und wird kontinuierlich mit Informationen über den Zustand und das Verhalten des realen Systems aktualisiert.

Die Echtzeitverfügbarkeit dieser Daten wird in der Praxis unter anderem durch IIoT-Technologie ermöglicht. IoT-fähige Sensoren erfassen Daten zu verschiedenen Parametern (Temperatur, Druck, Vibration) und liefern damit die Datengrundlage für den Digitalen Zwilling.

Digitale Zwillinge kommen z.B. in der Produktion, Medizin, Energiewirtschaft oder in der Logistik zum Einsatz.

4. Fazit

Die Nutzung effektiver IIoT-Technologie kann für Unternehmen zu einem zentralen Wettbewerbsvorteil werden und spielt in verschiedensten Bereichen eine Rolle, darunter z.B. Energiemanagement, Qualitätssicherung, Nachhaltigkeit und Rückverfolgbarkeit.

Durch die internetbasierte Vernetzung von Maschinen und Geräten erhalten Unternehmen Zugriff auf wertvolle Daten aus der Feldebene. Diese können vielseitig verarbeitet und als Grundlage für die Optimierung betrieblicher Prozesse und Strukturen verwendet werden. Damit bietet das IIoT die Chance auf erhebliche Kosteneinsparungen, Qualitätssteigerungen, Innovationspotenziale sowie einen besseren Kundensupport.

Eine effektive Umsetzung des IIoT kann auf Basis verschiedener Technologien und Lösungen erfolgen. Zentrale Voraussetzung dafür ist jedoch die Herstellung industrieller Konnektivität.

IIoT-Anbindung jetzt testen!

Der Kepware Server macht Ihre Maschinen und Geräte IIoT-fähig.

Mit seinem IoT Gateway überträgt er Daten sicher & einheitlich über Standardprotokolle wie MQTT oder REST.

Weitere Informationen

Was ist Konnektivität?

In der Industrie bezeichnet Konnektivität die Verbindungsfähigkeit verschiedenster technischer Systeme, darunter Maschinen, Geräte und Softwareanwendungen. Die Herstellung von Konnektivität ermöglicht einen umfangreichen Datenaustausch zwischen diesen Systemen und darauf basierend eine Optimierung und Automatisierung von verschiedensten Unternehmensabläufen.

Das Kepware IoT Gateway

Mit dem Kepware IoT Gateway des Kepware Servers streamen Sie Daten angebundener Maschinen und Geräte direkt in die Cloud. Dabei nutzt das Kepware IoT Gateway die IoT-Standardprotokolle MQTT und REST. In Verbindung mit den zahlreichen Treibern und Suiten des OPC Servers von Kepware integrieren Sie auf diese Weise auch ältere Anlagen in eine moderne IIoT-Infrastruktur.

Kepware Server – Die industrielle Konnektivitätsplattform

Der Kepware Server (bis Version 6.18 KEPServerEX) ist die ideale Lösung, wenn es um die Anbindung älterer Anlagen sowie Geräte unterschiedlicher Hersteller geht. Mit über 150 Treibern und 34 Suiten ist er in der Lage, eine Verbindung zu verschiedensten Systemen herzustellen und deren Daten im OPC UA Format bereitzustellen. Darüber hinaus überzeugt der OPC Server von Kepware mit seinem umfangreichen Sicherheitskonzept sowie erweiterten Plug-ins, die unter anderem eine erweiterte IIoT-Konnektivität unterstützen.

Sie können den OPC Server von Kepware kostenlos und unverbindlich testen. Fordern Sie noch heute Ihre persönliche Demo an.